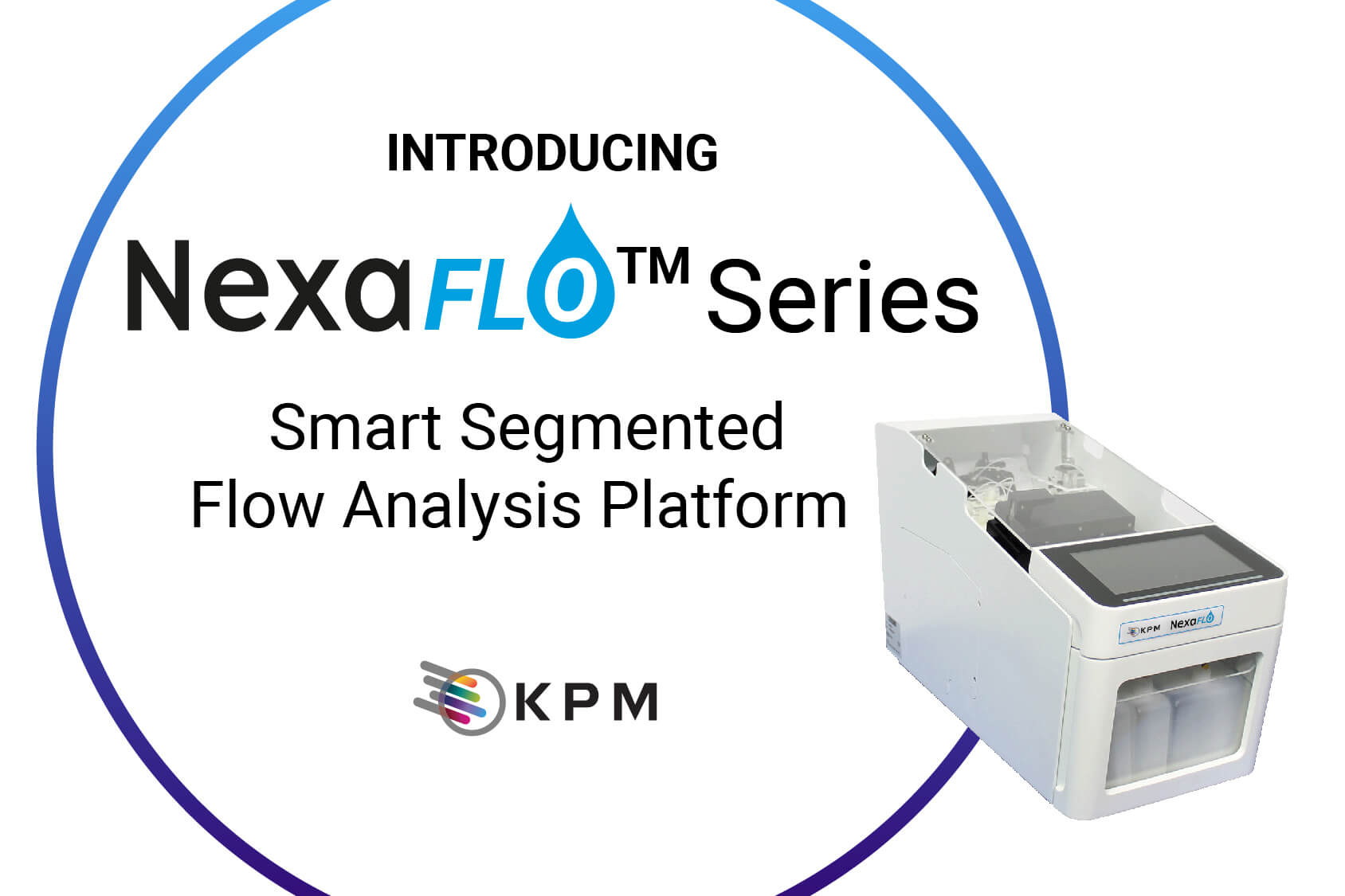

Automate Analysis and Enhance Lab Safety with New NexaFlo™ Segmented Flow Analyzer

NexaFlo™ is the fourth generation of segmented flow analyzers from KPM, which has supplied thousands of consoles for laboratories across the globe.

Moisture Analyzer Helps Industrial Processors Meet Financial, Quality and Efficiency Goals

This robust system represents a significant upgrade from its predecessor, the popular Sensortech NIR-6000.

The KPM Story

At KPM, we provide quality assurance to the world’s best food brands. We take pride in providing analysis solutions for every stage of production, helping protect our customers’ brands and reputation.

Introducing P-Series Vision Inspection for Meat & Poultry

P-Series combines a host of visual & dimensional measurements with AI to automate product quality assessment & detect foreign objects, ideal for inspecting whole, portioned, and processed meat & poultry products.

KPM Analytics Serves Bakers the Latest Innovation for Offline Product Quality Checks

KPM is pleased to introduce the new TheiaVu® E-Series Offline Vision Inspection System, specifically designed for bakery applications.

KPM Acquires Smart Vision Works

KPM Analytics acquires food focused AI developer Smart Vision Works, a specialized artificial intelligence (AI) technology company providing computer vision systems for agriculture and food industries.

KPM in Numbers

9

+

9 strong brands with 14 direct sales & service offices globally. And growing.

50

+

Patents granted or pending, & over 40 trademarks

100

+

Countries where our products are used

15,000

+

Installations around the world

Self-Paced Learning

SDmatic 2

This course is intended for SDmatic 2 users interested in better management of their device and improved results. This course will help you understand how to install your SDmatic 2, how to perform 2 tests, and how to maintain your equipment.

Mixolab 2

This course is intended for Mixolab 2 users, interested in better management of their device & results. This course will help you to understand how to install your Mixolab 2, how to perform tests, & how to maintain your equipment.

Alveolab

This course is intended for Alveolab users interested in better management of their device & results. Among other topics, you'll learn how to install your Alveolab, how to perform an Alveolab test, and how to properly maintain your equipment.

AlveoPC

This course is intended for AlveoPC users interested in better management of their device & results. Among other topics, you'll learn how to install your AlveoPC, how to perform a test, and how to properly maintain your equipment.

NIR-6000 Operation

This course covers topics related to the routine operation of the NIR-6000 Series online moisture sensors, including unpacking, software operation and routine maintenance.

MCT460 Operation

This course covers topics related to the routine operation of the MCT460 Series online moisture/coating thickness sensors, including unpacking, software operation and routine maintenance procedures.

QuikCheck

This course covers topics related to the routine operation of the QuikCheck moisture and oil analyzer, including unpacking, software operation and routine maintenance procedures.

UCAL 4

This course covers NIR theory & calibration development with UCal 4 SW and is designed for anyone developing or maintaining NIR calibrations for Unity SpectraStar™ XT NIR Analyzers. All prospective students must have a licensed copy of UCal 4 on their computer.

SpectraStar XT Operation

This course covers all topics of routine operation of the SpectraStar XT, including sample analysis, routine diagnostics, basic configuration, unpacking & setup of the instrument.